인더뉴스 장승윤 기자ㅣCJ대한통운은 패키징혁신센터에서 개발된 의류 특화 폴리백 패키징 설비 ‘앱스어패럴 자동 포장 시스템’과 ‘원터치 박스&송장’을 최근 고객사 물류에 적용했다고 11일 밝혔습니다.

앱스는 원단 위로 의류를 일렬로 배열해 이동시키면서 감싼 뒤 포장까지 자동 마무리하는 설비입니다. 앱스를 이용하면 자동화에 따른 물류비 절감뿐 아니라 가위가 필요 없는 ‘이지컷’ 적용 등 분리배출의 불편함을 줄일 수 있습니다. 원터치 박스&송장은 테이프를 쓰지 않고 상자 포장을 할 수 있는 기술입니다.

패키징혁신센터는 화성 동탄 물류단지에 조성된 연구조직입니다. 내부에는 ▲운송 중 발생할 수 있는 압축‧적재‧진동 시험을 위한 패키징 안전성 연구실 ▲운송 과정의 온·습도 환경을 재현한 물류환경 시험 연구실 ▲자동화설비 검증실 ▲샘플 제작실 등이 들어서 있습니다.

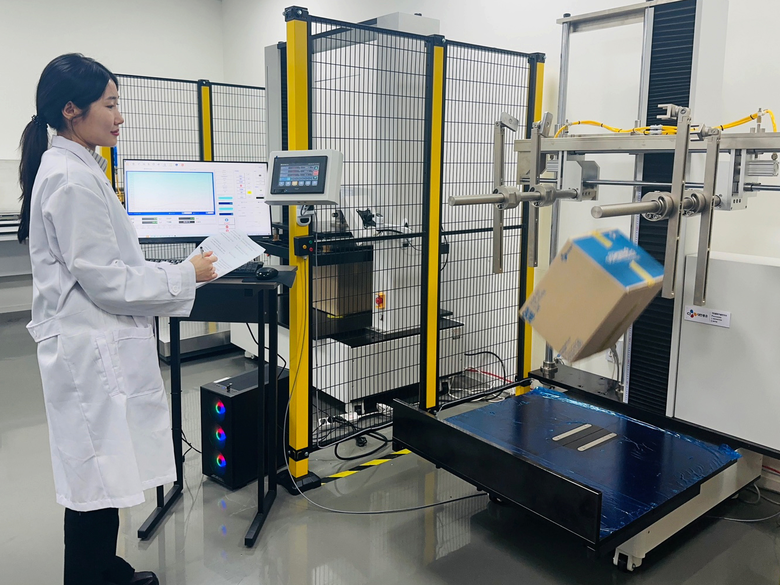

택배상자 파손 가능성을 줄이는 R&D에도 매진 중입니다. 운송 및 적재 시 파손 가능성을 파악하는 ‘박스 압축 시험기는 최대 5000kg의 하중을 가하면서 택배상자가 견딜 수 있는 압축강도를 측정합니다. ‘낙하 충격 테스트’에서는 최대 1.2m 위에서 택배상자를 470여회 떨어뜨려 파손과 취약부를 파악합니다.

센터는 여러 각도와 축에 따라 택배 상자에 약 6만여회의 진동과 충격을 주는 ‘진동 환경 시험’, 영하 25도에서 영상 40도에서 택배 내용물의 변화를 측정하는 패키징 온도 테스트도 진행 중입니다.

CJ대한통운은 테스트로 입증된 데이터를 기반으로 ‘상품고정형 패키징’을 연내 상용화할 방침입니다. 이를 통해 고객사는 상품별 안정화·효율화된 박스 공급을 통한 파손 위험 및 비용 절감 효과를, 소비자에게는 최적화된 박스 포장으로 구매 만족도를 제고할 수 있을 것으로 기대하고 있습니다.

김찬우 CJ대한통운 패키징 기술팀장은 "패키징을 비롯해 물류 프로세스 혁신을 위해서는 시장과 고객에 대한 이해, 페인 포인트 해결 의지가 중요하다"며 "다양한 고객 접점을 통해 얻은 데이터를 토대로 제품 특성과 배송 요구사항에 최적화된 패키징 컨설팅을 제공하겠다"고 말했습니다.

한편 차세대 패키징 시장은 세계적인 지속가능경영 트렌드에 글로벌 물류기업들 또한 눈여겨보는 분야입니다. 글로벌 물류기업 DHL은 차세대 패키징 시장규모가 지난해 274억달러(36조9000억원)에서 2032년 493억달러(66조4000억원)으로 10년간 79.9% 확대될 것으로 추정했습니다